Investigadors d’IQS han participat en el projecte TRANSPORT, liderant les activitats de desenvolupament i optimització d’estructures tipus “lattice” per tal d’aconseguir peces més lleugeres mitjançant impressió 3D, i aportant així, el coneixement i l’experiència en el camp de la fabricació additiva.

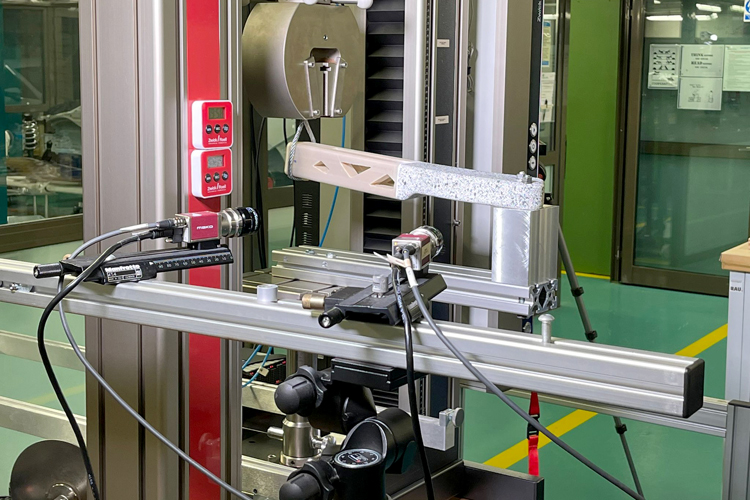

Element estructural imprès en 3D i optimitzat topològicament, sotmès a un assaig de càrrega.

TRANSPORT ha estat un dels projectes de l’estratègia RIS3CAT-Llavors3D, promoguda per la Generalitat de Catalunya com a estratègia de recerca i innovació per a l’especialització intel·ligent de Catalunya, on la impressió 3D és la protagonista i un clar exemple de tecnologia transversal i innovadora. El projecte ha conclòs recentment i en ell han participat tant empreses del sector del transport, com centres universitaris i de recerca, com és el cas d’IQS.

L’objectiu principal de TRANSPORT ha estat la implementació i adopció de la fabricació additiva – AM/3DP – a la indústria del transport ferroviari, on els vehicles són molt pesats i resulta necessari alleugerir certes peces amb la introducció de nous materials. Es van plantejar una sèrie de tasques per tal d’aconseguir set demostradors fabricats amb impressió 3D, corresponents a peces d’ús habitual en vagons de transport ferroviari, que són utilitzades per al confort dels passatgers o per a la protecció de sistemes dels vagons, i que estan realitzades amb materials polimèrics o amb aliatges d’alumini. Per cada demostrador, es va definir un full de ruta de disseny, modelat, fabricació i validació experimental, amb diversos assajos de duresa, acabats, etc.

Participació d’IQS

Aportant la seva expertesa i coneixement en l’àmbit de la fabricació additiva (AM/3DP), investigadors del Grup d’Enginyeria de Productes Industrials – GEPI – i del Grup d’Enginyeria de Materials – GEMAT – d’IQS School of Engineering, liderats pel Dr. Guillermo Reyes, han participat i col·laborat en totes les tasques que han integrat el projecte TRANSPORT, com són: definició d’especificacions, disseny de les peces, estudi i selecció dels materials, processos de consolidació, processos d’acabat i assajos de verificació i validació.

Cal destacar que, concretament, els grups d’IQS han liderat la tasca de “Definició dels requeriments de les eines de disseny”, dins de l’activitat de definició prèvia d’especificacions. Així mateix, IQS ha liderat dues de les tasques plantejades: “Desenvolupament de models numèrics per a la simulació de peces ‘lattice´ fabricades per AM/3DP” i “Optimització d’estructures tipus ‘lattice’ funcionals”, dins l’activitat de disseny.

Dins de la tasca “Optimització d’estructures tipus ‘lattice’ funcionals”, els investigadors d’IQS han estat també els responsables de la preparació del corresponent lliurable (o documentació de les metodologies de resultats): Optimització d’estructures de gelosia per alleugerar peces, on es descriu la metodologia per tal de modificar el disseny de peces mitjançant l’AM i com canvia aquest tipus de disseny davant dels processos de fabricació tradicional.

Tots aquests resultats han generat diverses publicacions123 en revistes especialitzades.

Estructures amb gelosia o tipus ‘lattice’

Les estructures amb gelosia s’han utilitzat des de les antigues civilitzacions d’Egipte i Grècia. El seu ús es va incrementar amb l’auge de la primera revolució industrial, però el seu ús es va frenar degut a la dificultat per obtenir-los per mètodes de fabricació tradicionals (subtractius i conformatius) i pel seu elevat cost. La fabricació additiva ha permès fabricar geometries complexes amb una dificultat tecnològica similar a la de generar volums sòlids de material. Com a conseqüència, s’ha produït un desenvolupament important en la seva utilització en components alleugerits.

El terme ‘lattice’ fa referència a materials cel·lulars de disseny – material que necessita un volum al seu interior (generant buits on no es necessita) – que formen una geometria tridimensional d’estructures amb barres interconnectades mitjançant nodes. Aquestes gelosies es poden utilitzar en aplicacions d’AM per donar rigidesa a una superfície de poc gruix, coneguda com a pell, o per omplir el seu volum. La seva generació ha estat possible gràcies al software nTop Platform de recent creació, per tal de donar resposta a aquesta necessitat de modelar numèricament i geomètricament aquests materials per aplicacions en AM.

1 Role of infill parameters on the mechanical performance and weight reduction of PEI Ultem processed by FFF. Forés-Garriga, A., Pérez, M.A., Gómez-Gras, G., Reyes-Pozo, G., Materials and Design, 2020, 193, 108810.

2 Mechanical study on the impact of an effective solvent support-removal methodology for FDM Ultem 9085 parts. Chueca de Bruijn, A., Gómez-Gras, G., Pérez, M.A. , Polymer Testing, 2020, 85, 106433.

3 Experimental study on the accuracy and surface quality of printed versus machined holes in PEI Ultem 9085 FDM specimens. Gómez-Gras, G., Pérez, M.A., Fábregas-Moreno, J., Reyes-Pozo, G., Polymer Testing, 2020, 85, 106433.